1. Lean Safety

Sur le marché concurrentiel, tout le monde s’efforce de trouver un avantage compétitif qui lui permette de détrôner la concurrence.

Plusieurs entreprises se tournent vers les concepts Lean pour obtenir de meilleurs résultats. Malheureusement, le terme « Lean » est souvent confondu. Il ne fait pas référence à « moins », mais à « l’efficience ». Le Lean est une approche systématique. Elle vise à contrôler le gaspillage dans les processus et les activités qui pourraient causer des accidents ou des maladies.

Le Lean ne consiste pas à travailler avec moins de ressources, mais à se débarrasser des activités qui n’apportent pas une grande valeur ajoutée.

Il est souvent considéré comme un processus de fabrication, mais il a été prouvé que ces concepts offrent également protection et sécurité.

2. Le problème des approches historiques

Alors que le management de la sécurité des travailleurs est souvent présenté comme la première priorité d’une entreprise, la plupart du temps, les activités de sécurité sont motivées par le respect de la législation plutôt que par une initiative d’amélioration du management de la sécurité. Le Lean adopte une approche proactive, il ne dépend pas de la législation. Un effort en faveur de la méthode Lean permettra de transformer une culture inefficace en quelque chose de vraiment efficace.

Le Lean Safety est une méthode visant à identifier et à réduire le gaspillage dans les processus. Le but est de réduire le risque de maladies et d’accidents sur le lieu de travail.

Le terme « Lean » s’associe souvent à Toyota, qui a introduit la production Lean dans le monde. Le système de production et de management combiné de l’entreprise lui a permis d’atteindre un statut mondial.

Au fur et à mesure que la société devenait un nom de renommée mondiale, de plus en plus d’entreprises ont commencé à étudier ses outils et ses méthodes pour savoir comment une petite entreprise pouvait atteindre un succès international de manière aussi efficace.

Toyota a lancé la production Lean pour contrôler les coûts et améliorer l’efficience. En apprenant ce système, vous constaterez qu’il comporte de multiples facettes. Toutefois, certains de ses aspects s’appliquent au management de la sécurité :

- Concentration sur la valeur, orientation client

- Remise en question des idées reçues

- Amélioration continue

- Efficacité et élimination des gaspillages

Parlons de son rôle dans le management de la sécurité

Lean Safety : La transformation de votre culture sécurité avec le Lean Management tire les leçons de l’approche Lean et les applique à la création d’une organisation de classe mondiale axée sur le management de la sécurité. Le Lean et la sécurité sont liés et la réalisation de l’un dépend souvent de la réalisation de l’autre. Dans ce post écrit pour les managers et les cadres notamment j’aborde certains points pour :

- Inciter chaque partie prenante à penser de manière proactive et à accepter la responsabilité individuelle en matière de management de la sécurité

- Souligner que la mise en place d’un programme de management de la sécurité de premier ordre passe par l’instauration d’une culture de la sécurité de classe mondiale

- Démontrer comment les outils Lean de base sont aussi applicables au management de la sécurité qu’au Lean, tels que le processus de résolution de problèmes A3 et le blitz kaizen facilité

- Éliminer la peur du processus d’enquête sur les accidents afin que les causes profondes soient traitées plutôt que cachées

- Établir des standards de management de la sécurité clairement définissables et mesurables

Toute amélioration durable doit devenir à la fois institutionnalisée et perpétuellement capable de s’adapter. La sécurité de classe mondiale ne consiste pas à écrire des règles correctes, mais plutôt à redresser la culture responsable du bien-être de ses parties prenantes.

3. Approche du management de la sécurité axée sur le Lean

Le « Lean Safety » est un outil de gestion du changement qui nécessite une implication directe de la direction, alors que les programmes de management de la sécurité fondés sur la conformité à l’OSHA ne comportent pas de composante d’amélioration continue.

L’OSHA encourage l’amélioration continue du management de la sécurité sur le lieu de travail et son énoncé de mission indique clairement que les employeurs sont responsables de fournir un lieu de travail sûr et sain.

Comment mieux montrer son respect pour les gens qu’en les engageant à rendre leur journée de travail plus sûre ?

En consacrant les ressources de l’entreprise à l’amélioration de la sécurité en remplaçant un programme de management de la sécurité basé sur la conformité par un programme qui améliore la sécurité de manière proactive, on peut réduire tous les coûts directs et indirects liés à la sécurité.

Si un manque de confiance empêche la mise en place de l’approche Lean, comblez ce vide en utilisant le management de la sécurité comme voie vers l’approche Lean.

Les employés ou ouvriers ont la possibilité d’élargir leur base de connaissances et de devenir un employé plus précieux à l’ère de l’apprentissage tout au long de la vie grâce au Lean.

Les activités de « sécurité Lean », qui impliquent le personnel, amélioreront la sécurité et les temps de cycle et contribueront à établir une culture d’amélioration continue.

4. Changer la culture : un objectif commun à la philosophie Lean et aux programmes de sécurité

On a beaucoup écrit sur les entreprises manufacturières qui ont échoué dans leur mise en œuvre du Lean parce qu’elles n’ont appliqué que certains de ces outils et ont négligé d’aborder l’aspect humain ou culturel de leur mise en œuvre du Lean.

Un point de départ naturel pour les entreprises, lorsqu’elles entament une démarche Lean, est l’application d’un outil Lean de base, tel que le 55 (trier, ranger, nettoyer, standardiser, maintenir), qui est un concept simple d’organisation du lieu de travail que chacun peut comprendre et appliquer dans son espace de travail.

Cependant, l’application des 5S et d’autres outils Lean ne rend pas une entreprise Lean, loin de là. Le véritable objectif du Lean Management n’est pas seulement la mise en œuvre d’outils car cela peut être, et c’est souvent, perçu par les employés comme une sorte de programme.

Le Lean n’est pas un programme, c’est une façon de penser et de voir le monde. C’est un état d’esprit. Les adeptes de la pensée Lean voient les entreprises et le monde comme un ensemble de processus pouvant être démontés et améliorés en permanence.

Une fois que vous êtes devenu un adepte de la pensée Lean, il est presque impossible de l’arrêter. Où que vous soyez et quoi que vous fassiez, vous êtes attentif aux possibilités d’amélioration des processus.

Ce qu’il faut savoir sur le Lean

- Le Lean n’est pas un programme, mais plutôt un état d’esprit ou une façon de penser

- Pour réussir la mise en œuvre de l’approche Lean, il faut changer la culture de l’entreprise par le biais de l’engagement et de la participation des employés, de manière à ce qu’elle soit peuplée de penseurs Lean qui se concentrent sur la réduction du temps de cycle des clients et des processus

- Un style de leadership Lean et certains outils allégés courants permettront d’améliorer le management de la sécurité et le Lean en même temps

- Ce ne sont pas les éléments d’un programme de sécurité qui permettront d’atteindre une sécurité de classe mondiale, mais l’impact sur la culture de sorte que chaque individu, sans exception, fasse de la sécurité sa priorité quotidienne

- La culture d’une entreprise est la manière dont les individus qui y travaillent pensent, agissent et interagissent

- Faire évoluer une culture vers une culture où les employés se sentent engagés nécessite une augmentation du niveau de confiance.

- C’est à la direction qu’il incombe de définir la culture de son entreprise et, partant, le niveau de confiance présent ou absent

5. Le rôle de la direction : Concentrer tout le monde sur le processus

Le concept de concentration sur le processus, comme la plupart des principes de la philosophie Lean, est très simple à comprendre. Les outils et les techniques du Lean semblent tous fondés sur une approche de bon sens. Alors, qu’est-ce qui empêche l’acceptation large ou, plus important encore, le succès du Lean dans un plus grand nombre d’entreprises ?

Il n’y a pas de réponse unique, mais voici quelques-unes des questions auxquelles je vous invite à réfléchir.

- Un management en constante évolution

- Les managers qui sont ancrés dans la pensée traditionnelle

- Les managers qui considèrent leurs employés comme un coût et non comme un atout

Un changement ou un turnover des dirigeants d’une entreprise rend très difficile l’établissement d’une culture Lean, car il n’y a pas de constance dans l’objectif de la culture d’entreprise.

Certaines grandes entreprises ont pour habitude de changer continuellement et fréquemment de dirigeants.

Cette pratique peut être bénéfique pour les individus personnellement et peut assurer la succession des dirigeants, mais elle est préjudiciable à l’amélioration axée sur la production Lean, car le niveau de passion pour la production Lean varie en fonction de la compréhension du dirigeant. Pourtant, chaque leader comprend sa responsabilité en matière de management de la sécurité. En utilisant les outils Lean pour améliorer la sécurité, on peut démontrer aux dirigeants le pouvoir du Lean.

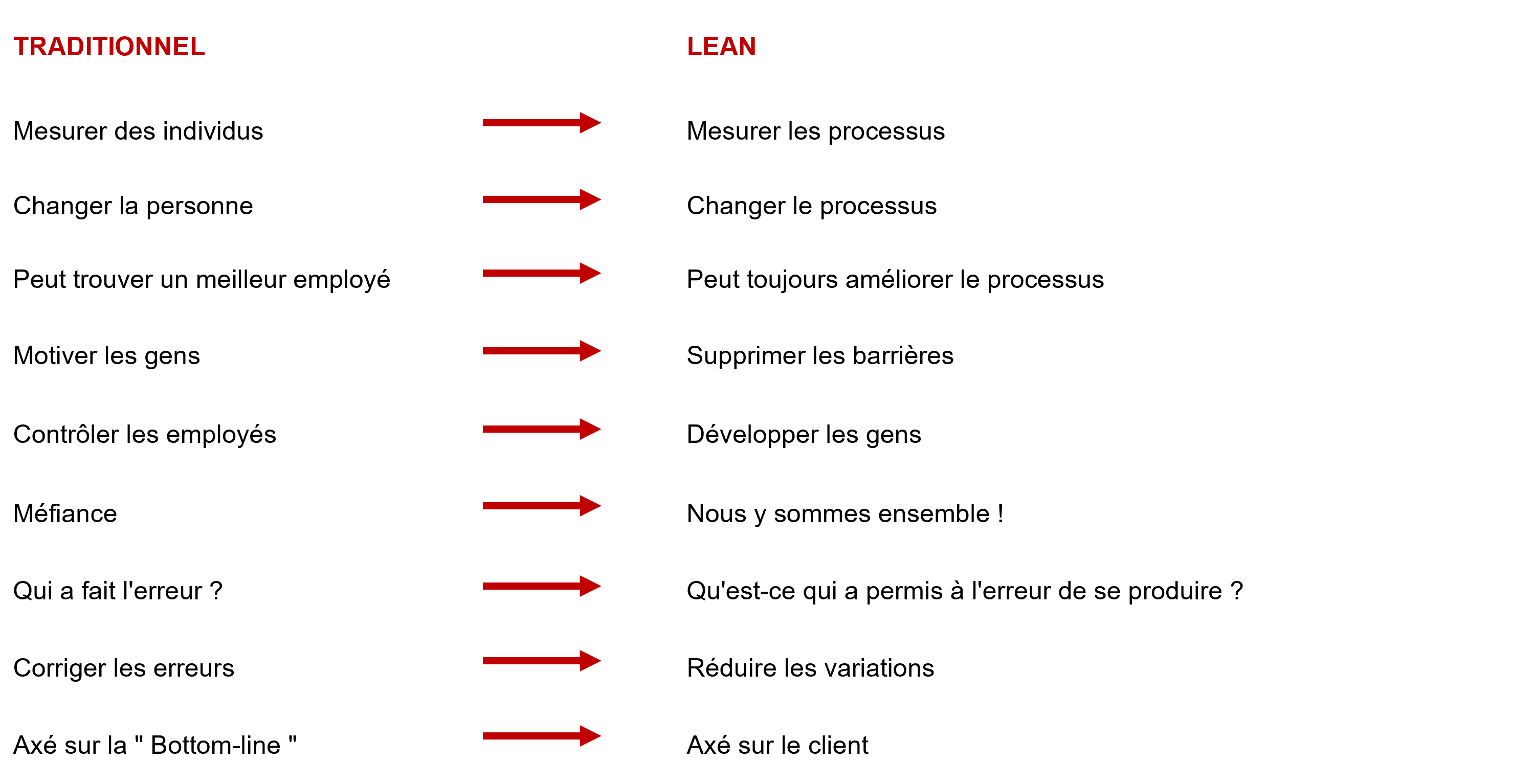

Différence entre l’approche traditionnelle et l’approche processus

L’une des premières responsabilités des dirigeants qui s’engagent dans la voie du Lean est de changer, de ne plus considérer les personnes comme un coût, mais de les engager, comme un atout, dans le changement de processus.

Le leadership ne se sent jamais mieux que lorsque vous êtes témoin du travail honnête et des résultats de ceux que vous dirigez. Les facilitateurs doivent poser les bonnes questions, et non les bonnes réponses.

C’est généralement le processus qui pose problème, et non la personne. Les opérateurs de machines ne viennent pas au travail pour faire un mauvais travail, mais ils doivent souvent travailler dans le cadre de mauvais processus qui donnent de mauvais résultats et peuvent nuire à leur sécurité.

Un changement ou une rotation au sein de la direction d’une entreprise rend très difficile l’établissement d’une culture Lean.

En utilisant les outils Lean pour améliorer le management de la sécurité, on peut démontrer le pouvoir du Lean. Les cultures d’entreprise, qu’elles soient Lean ou de sécurité, se construisent sur une base de confiance.

Les gens ne se soucient pas de vos connaissances en matière de management de la sécurité tant qu’ils ne savent pas à quel point vous vous souciez de leur sécurité. Ce que les dirigeants disent et la manière dont ils le disent sont très importants.

Les processus d’entreprise actuels qui ont établi votre culture doivent être modifiés afin d’engendrer les comportements attendus de la nouvelle culture. Les processus doivent avoir des propriétaires, et des systèmes support doivent être mis en place pour garantir la stabilité et l’amélioration des processus.

6. Outils Lean pour le management de la sécurité

Vous pouvez continuellement vous débrouiller ou vous pouvez continuellement vous améliorer – le choix vous appartient.

J’ai entendu dire que le Lean est à 75 % social et à 25 % technique. Dans ce cas, les compétences interpersonnelles seront le facteur le plus déterminant de la réussite en tant que champion/sponsor Lean.

J’ai remarqué que de nombreuses sociétés ont entrepris des efforts Lean et ont échoué parce qu’elles n’ont pas abordé l’aspect humain ou culturel dans sa mise en œuvre. En effet, penser que le Lean est une question d’outils est une recette vouée à l’échec.

N’oubliez pas que l’objectif est de faire participer les gens à des activités de résolution de problèmes destinées à avoir un impact sur la culture de l’entreprise et à la modifier.

Ce type d’engagement nécessite de solides compétences sociales, telles que le coaching, la constitution d’équipes et la facilitation. Toute personne qui utilise les outils Lean développera et accroîtra sans aucun doute ses compétences interpersonnelles et de leadership.

8 outils Lean

- 5S : à utiliser pour créer une culture de sécurité d’abord. Limite le risque de chute d’outils

- Usine visuelle : utilisez des visuels de sécurité pour engager la base d’employés dans des activités de sécurité « quotidiennes ».

- Poka-yoké : les méthodes dispositifs anti-erreur sont conçus en intégrant la sécurité

- Benchmarking – Analyse comparative : volez les idées des autres pour améliorer votre management de la sécurité.

- Flux continu : cet outil Lean aide à éliminer la manutention et le mouvement des matériaux.

- Standard de travail : il s’agit de la pierre angulaire de l’amélioration continue, du management de la sécurité et du respect des personnes. Un accent est mis sur les standards de sécurité obligatoires, comme les Analyse Sécurité au poste (JSA), l’ergonomie, la chasse aux TMS

- Résolution de problèmes : Le « 5 pourquoi » peut être utilisé dans les enquêtes sur les accidents pour trouver les causes profondes. Une boucle de résolution de problèmes PDCA peut être utilisée pour redéfinir les processus de management de la sécurité.

- Métriques : la définition de programmes proactifs d’amélioration des métriques de la sécurité conduira vers une sécurité de classe mondiale.

7. Outils Lean avancés pour la sécurité

Développement du leadership : Changer la façon de penser des gens

Le développement du leadership est une expérience d’apprentissage très personnelle qui peut apporter un éclairage nouveau et pertinent sur les points forts d’une personne en tant que leader ainsi que sur les domaines clés sur lesquels elle doit travailler pour se développer davantage.

Le rôle d’un facilitateur dans ce processus d’apprentissage, sa contribution, ses connaissances et ses compétences respectives, ainsi que les responsabilités qui en découlent, peuvent faire d’une intervention de développement du leadership une expérience utile et durable.

En combinant certains des outils de base ci-dessus avec une meilleure connaissance du leadership facilité, vous pouvez commencer à utiliser certains outils avancés de la méthode Lean pour engager des équipes d’employés dans l’amélioration du management de la sécurité. Nous en décrirons deux : le A3 et le kaizen blitz.

Outil Lean : Résolution de problèmes A3

L’A3 est à la fois un outil de développement du leadership Lean et un outil d’engagement des employés.

Cette méthodologie de management de projet de résolution de problèmes fusionne des activités telles que la cartographie des processus, l’identification et la résolution de problèmes, la fixation d’objectifs et l’audit, et tout cela sur une seule feuille de papier, recto et verso.

C’est l’outil idéal pour les managers. Il leur fournit une approche structurée qui peut être utilisée pour guider une équipe vers son résultat. « Leur résultat » implique que le leader de l’exercice A3 doit jouer le rôle d’un facilitateur.

Les leaders Lean comprennent que les managers sont meilleurs lorsqu’ils gèrent des processus et dirigent des personnes. L’intelligence émotionnelle, ou les compétences interpersonnelles, du facilitateur est un élément critique requis pour utiliser cet outil efficacement.

Guider l’équipe en posant les bonnes questions, et non en donnant les bonnes réponses, est difficile à faire si vous avez toujours géré votre personnel et si vous n’êtes pas familier avec les techniques de facilitation. La véritable valeur de cet outil est qu’il aidera quiconque à devenir un meilleur facilitateur grâce à une approche structurée.

Les six étapes pour structurer son approche

- Énoncé de problème ou du besoin (convenu avec l’équipe) : le facilitateur pose des questions pour arriver à un consensus. Il assiste mais ne donne pas la réponse

- État actuel : cartographie de processus ou liste des conditions actuelles : Elaborer en groupe de manière visuelle

- Résolution de problème : Utiliser le 5 Pourquoi pour avoir les vraies causes racines. Lister les problèmes et les opportunités identifiées. Au fur et à mesure des questions/réponses, un nouveau processus se construit en se basant sur les opportunités envisagées

- État futur : dessiner la cartographie future du processus ou décrire les améliorations que vous allez faire. C’est la vision claire et commune du processus modifié

- Plan d’implémentation : lister toutes les actions à faire dans l’ordre avec un responsable et un délai. Ce planning doit être suivi très régulièrement pour s’assurer de la réussite du A3

- Audit : Résultats obtenus versus résultats escomptés. Plusieurs audits sont à prévoir pour s’assurer du maintien des résultats dans le temps

Outil Lean : Kaizen Blitz

Le kaizen blitz, ou événement d’amélioration continue rapide, est l’outil de développement et d’engagement des personnes le plus puissant de la boîte à outils d’un penseur Lean.

En effet, les événements ont le pouvoir de transformer la culture d’une entreprise. Certaines de mes croyances les plus fondamentales, une croyance dans les personnes, une croyance dans le fait de se concentrer sur le processus, et une croyance dans le fait que l’amélioration continue est en fait sans fin et amusante, ont toutes été confirmées lors de cet événement.

Si vous n’avez pas fait l’expérience des effets presque magiques sur les participants d’un événement kaizen réussi, vous avez manqué ce qu’il y a de plus amusant en Manufacturing ou même en Office. Ces événements fournissent le carburant renouvelable pour mon moteur Lean. L’utilisation d’événements kaizen Blitz n’est pas nouvelle.

Déroulement du Kaizen Blitz

1. Analyse de l’état actuel

- Cartographie de processus / Diagramme spaghetti

- Audit 5S

- Analyse ergonomique

- Photo de reportage / Chrono

- Identification des éléments à risque (fichier Log)

2. Plan d’action

- Hiérarchisation des opportunités d ‘amélioration en classe 1, 2, 3

- Répartition des opportunités en sous équipes

- Implémentation des actions

3. Suivi des actions

- Pendant le Kaizen

- Après le Kaizen

- Vérification de l’efficacité

- Normalisation

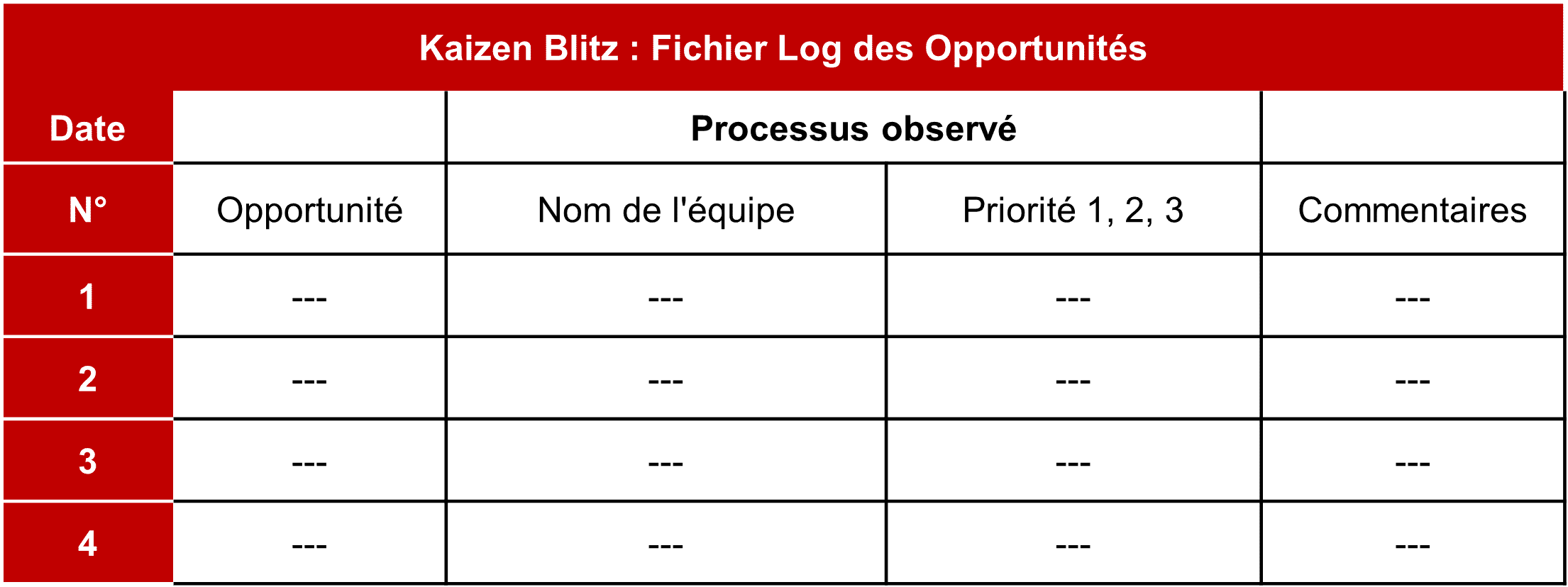

Identification des éléments à risque et élaboration du fichier Log

Quatre situations sont génératrices de risques. En les passant en revue, vous ne devriez rien oublier

- Situations hors du neutre : chaque fois que l’équipe observe un individu travailler et qu’une de ses parties du corps sort de la position neutre, c’est une opportunité d’amélioration. Ex : Le bras de quelqu’un au-dessus de son épaule, se pencher en avant, torsion du buste

- Contrainte : chaque fois que quelqu’un doit exercer une force physique intense sur un objet, c’est une opportunité d’amélioration.

- Objets lourds : si une personne doit déplacer ou soulever un objet lourd, ou obtenir l’aide de quelqu’un pour faire de même, c’est une opportunité d’amélioration.

- Actions répétitives : chaque fois que quelqu’un est invité à répéter des tâches de courte durée de manière répétitive, c’est une opportunité d’amélioration.

Dans le fichier » LOG «, relever au minimum » 15 » Opportunités d’amélioration et classer les par priorité et affecter les à des sous-équipes du Kaizen. Ces actions doivent être définies et appliquées très majoritairement pendant le Kaizen

- Priorité 1 : Celles pouvant être mises en œuvre pendant le Kaizen (3j)

- Priorité 2 : Celles ne pouvant pas être traitées pendant le Kaizen et seront implémentées par le superviseur

- Priorité 3 : Ceux qui demandent un investissement

Comme pour tout Kaizen le suivi des actions est primordial à son succès. Il sera horaire pendant le Kaizen puis hebdomadaire par la suite jusqu’à la fin des actions envisagées :

8. Approche Lean des enquêtes sur les accidents

Trouver les causes profondes et les solutions durables

Personne ne vient au travail avec l’intention de se blesser. Les incidents et les blessures se produisent de manière répétitive et sont presque toujours traités de la même manière, comme des événements négatifs.

Cette attitude négative s’explique en grande partie par le fait que la plupart des mesures de sécurité obligatoires font état de résultats négatifs.

Il est clair que chaque fois qu’une personne est blessée, c’est absolument préjudiciable parce qu’elle a enduré la douleur et la souffrance. Pourtant, les adeptes de la pensée Lean comprennent que les incidents et les accidents ne sont pas exactement les mêmes et doivent être abordés différemment. Les synonymes d’accident comprennent des mots tels que calamité, catastrophe, malheur et mésaventure.

La définition de l’accident comprend des expressions telles que « la façon dont les choses se sont passées sans être planifiées » et « un événement non planifié et malheureux ».

On dirait presque que les accidents sont une fatalité et qu’on ne peut rien faire pour les éviter. Les synonymes d’incident incluent des mots tels que « événement », « occurrence » et « occasion », et la définition inclut des formulations telles que « quelque chose qui se produit » et « un événement malheureux » : « quelque chose qui arrive » et « un événement qui peut entraîner une crise ». Pour les penseurs Lean, incident est un mot rempli d’opportunités.

Lorsqu’un accident grave se produit, les réactions sont de mise. Les managers au visage rouge mènent l’enquête sur l’accident et font à nouveau le serment de la « sécurité d’abord ».

Lorsque des incidents se produisent, et qu’ils sont étudiés avec un état d’esprit et des outils Lean, des actions proactives peuvent voir le jour pour éviter de futurs accidents. Les incidents ne sont pas des éléments négatifs, mais plutôt une mine d’or exploitable d’opportunités d’amélioration du management de la sécurité. Les adeptes de la pensée allégée voient les incidents…

Les uns considèrent les incidents, comme leur pain quotidien, tandis que les autres les considèrent comme des problèmes. Les Lean thinkers seraient tous au chômage s’il n’y avait pas de problèmes. Leurs compétences peuvent être utilisées pour transformer des problèmes tels que les incidents de sécurité en améliorations du management de la sécurité.

Les enquêtes sur les incidents sont une autre occasion pour les penseurs Lean d’engager la main-d’œuvre dans une activité d’amélioration de la sécurité facilitée.

Se concentrer sur le processus, pas sur les personnes

- Toutes les enquêtes sur les incidents ou les accidents sont situationnels

- Concentrez-vous sur quoi et pourquoi et non sur qui pendant les enquêtes

- Identifiez les causes profondes et les actions correctives pour éviter les récidives

- Traitez chaque incident comme une opportunité d’améliorer le management de la sécurité.

- Reconnaissez que le plus souvent, c’est le processus, et non la personne, qui est le problème

- Éliminez la peur du processus d’enquête

- Gagnez la confiance des personnes impliquées

- Soyez honnête avec ceux qui ont enfreint les règles ou les pratiques de sécurité

- Allez au Gemba (atelier) pour voir et recueillir des faits

- Concentrez-vous sur le processus de travail sous-jacent

- Utilisez les outils Lean, les 5 pourquoi et la cartographie de processus pour trouver les causes profondes. (Analyse causale)

- Définissez les acteurs et les dates cibles pour toutes les tâches identifiées

- Planifiez une réunion de suivi pour assurer l’achèvement de la tâche

9. Métriques de sécurité

Ce que vous mesurez fait la différence

Les mesures ou métriques sont essentielles à une mise en œuvre Lean. Sans point de départ, il est impossible de connaître vos progrès.

Le Lean est une affaire de changement et le changement peut être difficile ou ne pas convenir à tout le monde.

Lors d’une tentative de mise en œuvre du Lean Management, des points de vue divergents seront souvent présentés par deux factions : ceux qui tentent de s’accrocher à l’ancienne façon de faire les choses et les agents du changement qui essaient de mettre leur monde sens dessus dessous. Si une personne a passé sa carrière à compter sur les stocks pour se protéger contre toutes les incertitudes de la fabrication, elle ne sera pas très ouverte à la suggestion de se passer des stocks de sécurité.

Sans point de départ, il est impossible de connaître vos progrès.

- Définissez des programmes proactifs d’amélioration du management de la sécurité avec des métriques

- Utilisez les scores d’audit de sécurité pour fixer des objectifs d’amélioration

- Utilisez les enquêtes sur les incidents pour améliorer la sécurité et les suivre

- Construire un programme d’amélioration de la sécurité auquel tous peuvent participer et fixer un nombre annuel ciblé d’améliorations pour l’entreprise

- Lancer un programme d’observation de la sécurité qui permet à chacun de reconnaître les comportements sécuritaires. Fixez-vous un objectif annuel

- Cibler un certain nombre de JSAS à terminer dans une période

Résultats d’audit

- De nombreuses parties d’un programme de sécurité font l’objet d’un audit. Les objectifs peuvent être fixés et les célébrations organisées lorsqu’ils sont atteints

Nombre d’incidents signalés

- La réflexion sur les programmes de sécurité conventionnels considère une augmentation des incidents (quasi-accidents) comme un précurseur de l’augmentation des accidents. La fixation d’objectifs pour le nombre d’incidents, voire d’accidents, pour faire baisser ce nombre pourrait amener des individus à cacher des blessures et des incidents. Si cela se produit, il y a « peur sur le lieu de travail » ou, pour le dire autrement, il y a un manque de confiance dans ceux qui enquêtent sur les accidents

- Les entreprises ayant l’habitude de s’appuyer sur la discipline lorsque des violations ont eu lieu pousseront les signalements à la clandestinité. Les penseurs Lean voient les incidents comme des opportunités pour améliorer la sécurité. Le suivi des incidents pourrait être considéré comme une mesure positive car il démontre le niveau de confiance dans le processus d’enquête

Conclusion

Dans toutes les entreprises que j’ai pratiquées, je n’ai vu que des métriques de type taux de fréquence et taux de gravité qui ne sont basés que sur le nombre d’accidents et le jours d’arrêt qui sont des mesures à postériori.

Deux autres indicateurs sont affichés : Le nombre de jours depuis le dernier accident et le nombre d’accidents depuis le début de l’année. Ces quatre métriques sont à postériori sans grande valeur pour les collaborateurs.

Le suivi par carte de contrôle de l’évolution de la moyenne du nombre de jours entre deux accidents voire entre deux incidents représente un vrai métrique mais toujours à postériori.

Avec l’approche Lean d’amélioration de la sécurité, on agit sur des risques et l’indicateur de base est le nombre d’améliorations, c’est un « indicateur » à priori qui a un impact sur la sécurité.

Un autre indicateur que je déteste vraiment est « Le nombre de VCS » (Visite Comportementale de Sécurité). Celles que j’ai vu pratiquer et celles que l’on m’a narré se passent comme suit : Un manager va sur le terrain, observe une personne sur un poste de travail qu’il ne connaît pas et remonte les erreurs de comportement ou comportement à risque…On est très loin de la pensée Lean.

Pascal CHALOYARD

-

Master Black Belt Lean Six Sigma.

-

Ingénieur INSA Génie Mécanique, 40 ans d’expérience industrielle.

– A dirigé un bureau d’études industrielles avant de déployer le Lean et le Six Sigma dans un grand groupe à l’échelle Européenne.

– Il coache les Black Belt et les Green Belts avec une expertise des outils d’amélioration continue notamment le Lean.